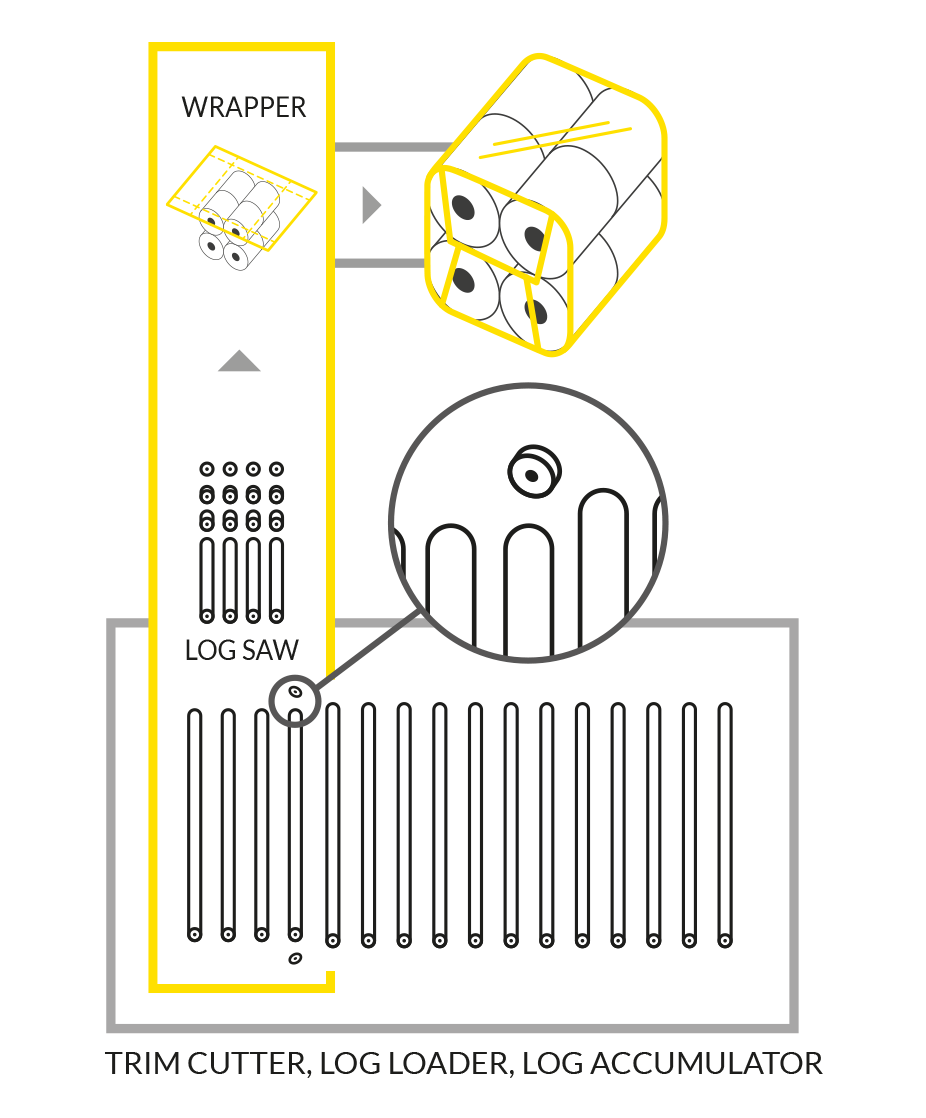

DAL LOG AL PACCO IN UNA SOLA MACCHINA COMPATTA.

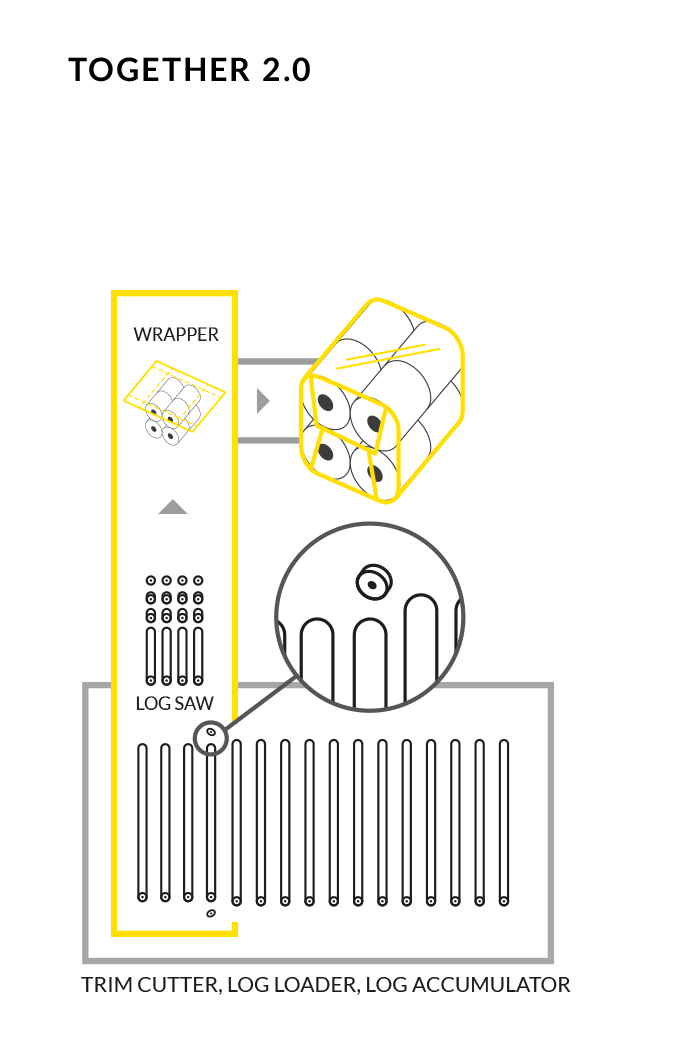

Together 2.0 rifila, taglia e confeziona ridisegnando i confini tra rewinder e packaging.

Dal log al pacco finito, per offrire a chiunque abbia in mente di installare una nuova linea la possibilità di concepirla in un modo nuovo, diverso, beneficiando di una serie di vantaggi fino ad oggi impensabili.

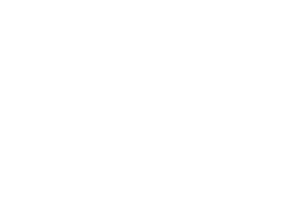

Together 2.0 comprende un Trim Cut integrato dall'assoluta precisione di taglio per un minor spessore di rifilo (minimo 15 mm per lato) e una conseguente riduzione degli scarti. Inoltre la rimozione del 100% dei rifili avviene al polmone e non al troncatore, così che nessun rifilo arrivi al fine linea azzerando il rischio di intasamenti e danneggiamenti del prodotto.

Una troncatrice con un nuovo sistema automatico di cambio e affilatura della lama che elimina ogni operazione manuale, migliora gli standard di sicurezza e garantisce maggiore durevolezza delle lame.

Una confezionatrice completamente automatica, compatta, che raggiunge facilmente i 220 ppm e può effettuare un cambio formato in soli 7 minuti, garantendo prestazioni, igiene e qualità assoluta del confezionamento, con migliori pieghe, saldature e chiusure per un prodotto più integro e sicuro.

PROCESSI OTTIMIZZATI

Le innovazioni introdotte consentono alla linea di raggiungere le performance integrate superiori in un processo produttivo ottimizzato.

MIGLIORAMENTO FLUSSI PRODOTTO

CICLO DI CONFEZIONAMENTO OTTIMIZZATO

CONTINUOUS MOTION

ALTE PERFORMANCE

Aver accorciato la linea, eliminato i nastri trasportatori e il gruppo dosatori, garantisce un aumento sostanziale della velocità e una continuità produttiva mai raggiunta prima. All’aumento della velocità di produzione dei log, aumenta in automatico la velocità di confezionamento. Ne consegue l’azzeramento degli interventi manuali dell’operatore e dei rischi di intasamento.

MASSIMA VELOCITÀ IN PRODUZIONE: 220 PPM

VELOCITÀ CAMBIO FORMATO: 10 MINUTI

UNICO SETTAGGIO DI VELOCITÀ

FLUSSO PRODUTTIVO COSTANTE E OMOGENEO

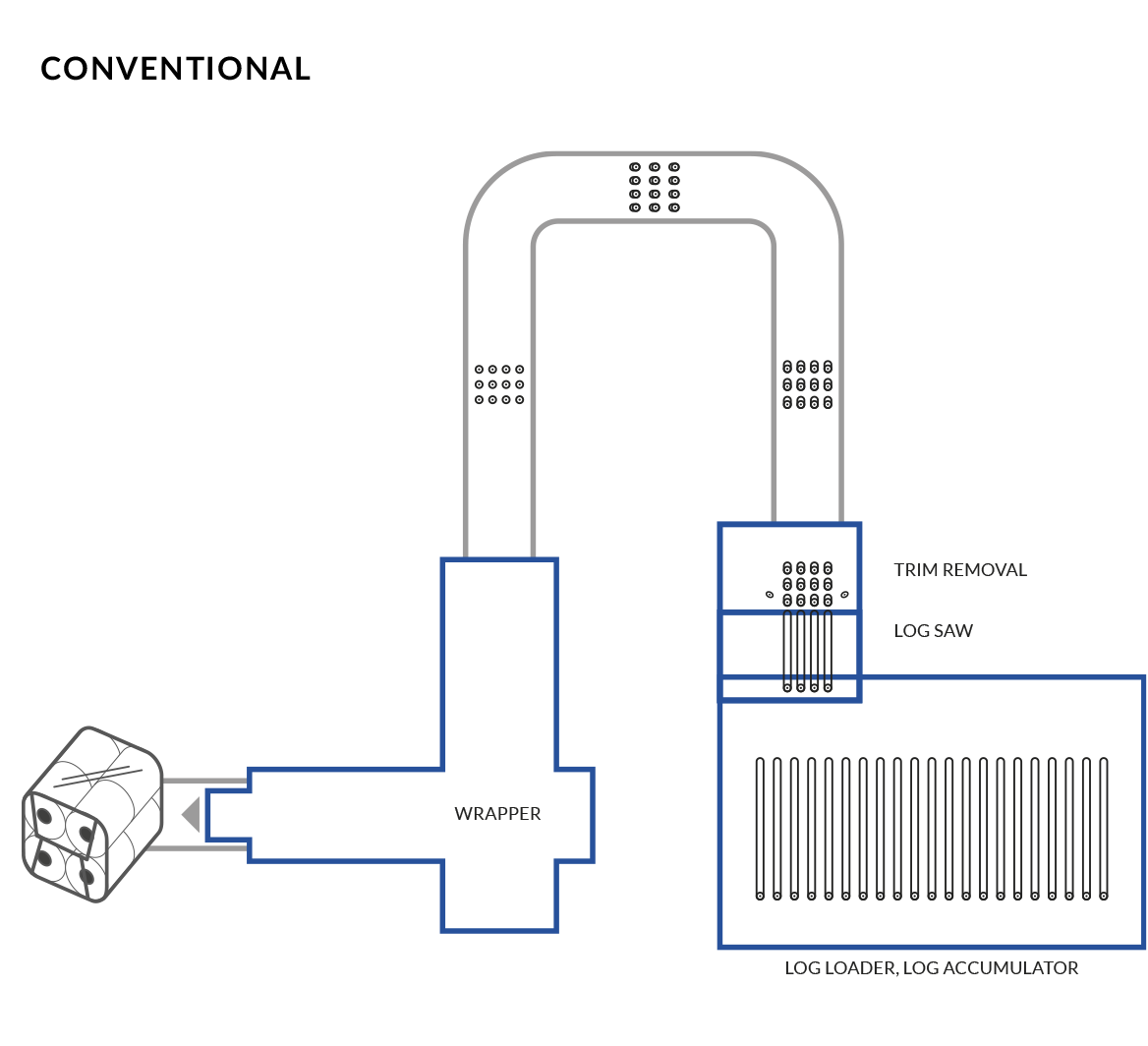

SPAZI OTTIMIZZATI

L’integrazione di TOGETHER all’interno delle linee di converting esistenti consente ai produttori di tissue di ottimizzare l’uso dello spazio. Il suo layout compatto determina una drastica riduzione degli ingombri, con circa 300 mq risparmiati per ogni linea, e la possibilità di affiancare più linee nello stesso stabilimento.

LAYOUT COMPATTO

NO NASTRI DI COLLEGAMENTO

NO DOSATORI

SEMPLIFICAZIONE ASSOLUTA

Grazie alla riduzione dei componenti e alla semplificazione dei percorsi, TOGETHER rende più agevole la gestione e la manutenzione della linea, limita i consumi energetici e il numero di operatori dedicati.

1 UNICO PANNELLO DI CONTROLLO

1 UNICO SOFTWARE

1 UNICO OPERATORE

2 SOLE TAGLIE DI SERVOMOTORI

2 SOLI MODELLI DI RIDUTTORI

PERCORSI PIÙ BREVI

NO TEMPI DI FERMO O DI ACCUMULO

QUALITÀ DEL PRODOTTO

Una linea di produzione più corta, la protezione della carteratura, la mancanza di dosatori e la drastica riduzione dei nastri trasportatori garantiscono un flusso continuo di prodotto, senza deformazioni anche a velocità più elevate. Ne consegue un rotolo finito più integro in un processo produttivo più sicuro. Pieghe, saldature e chiusure pacco migliori per un prodotto più igienico e protetto.

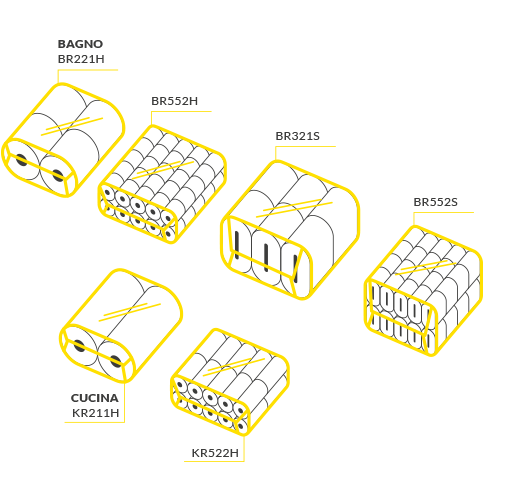

RANGE CAPACITÀ MACCHINA: B111H/B563H

RANGE DIMENSIONE ROTOLI:

D90MM/D160MM (OPTIONAL 200MM); LUNGHEZZA 90/300MM

RANGE DIMENSIONE PACK:

LARGHEZZA 100/600MM, LUNGHEZZA 100/600MM, ALTEZZA 90/388MM

RANGE TAGLIO POLIETILENE:

MAX LARGHEZZA 1750 LUNGHEZZA 1050; D BOBINA FINO A 600MM

MAGGIORE SICUREZZA

La semplificazione e la compattezza della linea, la diminuzione del numero dei componenti e dei percorsi, la solidità dei materiali utilizzati e la maggior accessibilità all'impianto rendono più semplice la gestione delle operazioni e la manutenzione della linea garantendo agli operatori una sicurezza assoluta.

MASSIMA AFFIDABILITÀ

COMPLETA ACCESSIBILITÀ

GESTIONE E MANUTENZIONE SEMPLIFICATE